Die Diversifizierung der Produktvielfalt im Verpackungsmarkt sorgt in Druckereien für einen stetigen Anstieg kleiner und mittlerer Auflagen. Diese Aufträge nachhaltig und effizient zu produzieren, erfordert einen objektiven und ganzheitlichen Vergleich der Druck- und Prozesskosten. Gemeinsam mit dem Fraunhofer-Institut für Materialfluss und Logistik (IML) hat Koenig & Bauer Durst vor diesem Hintergrund die Chancen und Herausforderungen von Digital- und Offsetdruck aus der Supply-Chain-Perspektive untersucht. Welche Ableitungen sich aus dieser Betrachtung ergeben und was die Ergebnisse für die Branche bedeuten, verraten Oliver Baar, Senior Product Manager, und Jochen Sproll, Strategy & Business Development Manager bei Koenig & Bauer Durst im Experten-Gespräch.

Die Branche blickt auf turbulente Monate zurück. Wo sehen Sie die größten Herausforderungen, mit denen Druckereien derzeit zu kämpfen haben?

Oliver Baar: Über allem steht sicherlich die Materialverfügbarkeit der Substrate, teilweise bis hin zur Kontingentierung von Papier. Solche Engpässe befördern den Kostendruck, den die Unternehmen nicht vollumfänglich an ihre Kund:innen weitergeben können und wollen. Gleichzeitig entwickelt sich der Faltschachtelmarkt in immer kleinteiligere Auflagen, kürzere Produktlebenszyklen und noch stärkere Diversifizierung. Und nicht zuletzt kämpfen natürlich auch Druckereien mit dem Fachkräftemangel und den massiv gestiegenen Energiekosten.

Kleine Auflagen – das ist doch eigentlich ein Punkt, an dem der Digitaldruck seine Vorteile ausspielen könnte?

Jochen Sproll: Ja, auf jeden Fall. Wir wollten aber genauer hinsehen und nicht nur die reinen Druckkosten, sondern die gesamte Wertschöpfungskette unter die Lupe nehmen. Im Blickfeld standen also unter anderem auch die aktuellen Entwicklungen und die Kosten des Abfalls in der Supply Chain. Neben der Makulatur im Produktionsprozess darf man auch die Lagerhaltung nicht außer Acht lassen. All das sind Einflussfaktoren, die darüber entscheiden, welche Losgrößen im Digital- oder Offsetdruck effizienter produziert werden können.

Wie haben Sie das konkret untersucht?

The whitepaper directs its focus at the entire value creation chain covered by folding carton production and examines the conditions under which digital printing is able to make use of its strengths

Jochen Sproll: Zunächst einmal war es uns ganz wichtig, bei diesem Vorhaben mit einem externen Partner zusammenzuarbeiten, der die Supply-Chain-Expertise hat, um ein wirklich objektives Bild zu zeichnen – und da sind wir auf das Fraunhofer Institut für Materialfluss und Logistik in Dortmund gestoßen. Wir haben dann gemeinsam ein Berechnungsmodell entwickelt, in dem die gesamte Wertschöpfungskette abgebildet ist. Dieses Modell wurde mit realen Produktionsdaten einer Druckerei, in puncto Digitaldruck mit Daten von uns sowie im Hinblick auf die kompletten Logistik- und Supply-Chain-Prozesse mit Werten von Fraunhofer gefüttert.

Oliver Baar: Der große Vorteil war, dass wir mit realen Produktionsdaten einer Druckerei arbeiten konnten. Das Unternehmen hat uns einen ungefilterten Einblick in seine Prozesse, in Kosten- und Auflagenstrukturen gegeben, sodass es keine theoretische Untersuchung blieb, sondern eine Real-Case-Betrachtung eines potenziellen Anwendungsbetriebs ist. Daher ist die Studie weit mehr als ein reiner Kostenvergleich von Maschinen – sondern ein Vergleich über den kompletten Herstellungsprozess inklusive der damit verbundenen Supply Chain. Es sind insbesondere die vor- und nachgelagerten Prozesse, die einfach eine signifikante Rolle für eine fundierte Gegenüberstellung spielen. Und das macht das Whitepaper so spannend.

Warum ist das so wichtig?

Oliver Baar: Nun, der Digitaldruck hat zweifellos sehr große Vorteile. Er ist schnell, er ist flexibel, er ist individuell. Aber es gibt auch potenziell problematische Faktoren. Denken Sie allein an die Logistik. Wenn Sie häufiger kleine Aufträge produzieren, bedeutet das auch mehr Transporte. Auf der anderen Seite vermeiden Sie im Digitaldruck unnötige Überproduktionen und Abfall. Beide Seiten müssen bei einem Vergleich berücksichtigt werden. Und deshalb halte ich die Untersuchung, wie wir sie hier durchgeführt haben, für sehr objektiv und wertvoll für die Branche zur Bewertung ihrer Abfall- und Nachhaltigkeitsbilanz.

Spielt die Nachhaltigkeit dabei auch eine Rolle?

Jochen Sproll: Definitiv! Sogar in zweierlei Hinsicht. Nachhaltigkeit ist eine der drei Säulen der Exceeding-Print-Strategie von Koenig & Bauer, aber auch eine der ganz wesentlichen Anforderungen, die unsere Kund:innen aus dem Markt erhalten – und zwar klar belegbar über Zertifikate oder andere Nachweise. Das bedeutet, unsere Aufgabe als Maschinenbauer ist es, unseren Kund:innen nicht nur die technisch beste, sondern auch die beste Lösung für eine nachhaltige Produktion zu bieten. Und da zeigt sich zum Beispiel, dass wir im Digitaldruck bei kleinen Losgrößen durch die kürzeren Rüstzeiten doch ganz erheblich sparen können – je weniger Makulaturbögen beim Rüsten auf den Müll fliegen, desto weniger Tinte und Substrat verschwenden wir auch. Und zudem können sowohl Druckereien als auch Markenartikler ihre Lagerhaltung reduzieren, wenn sie Aufträge nicht mehr überproduzieren, sich einen Vorrat ins Lager legen und potenziell auch wieder wegwerfen müssen. Diese Einsparung spiegelt sich natürlich kosten- und nachhaltigkeitsseitig wider.

„Unsere Aufgabe als Maschinenbauer ist es, unseren Kund:innen nicht nur die technisch beste, sondern auch die beste Lösung für eine nachhaltige Produktion zu bieten.“ – Jochen Sproll

Wenn man all diese Faktoren berücksichtigt – bei welchen Auflagengrößen hat dann der Digitaldruck die Nase vorn?

Jochen Sproll: Generalisieren lässt sich das natürlich nicht. Aber die Untersuchung hat gezeigt, dass sich bei Berücksichtigung aller Prozesskosten eine digitale Maschine wie unsere VariJET 106 für mittlere Auflagen lohnen kann. Oft blickt man ja nur auf die reinen Druckkosten. Die Schwelle, ab der es sinnvoll ist, digital zu drucken, liegt dann oft um die 3.000 Bogen. Berücksichtigt man aber die gesamten Prozesskosten, verschiebt sich der Break-Even-Point in den Bereich zwischen 6.000 und 10.000 Bogen.

Oliver Baar: Und das wiederum eröffnet den Druckereien auch ganz neue Optionen für ihre Bestandsmaschinen im Offset. Die Investition in eine Digitalmaschine darf nicht isoliert betrachtet werden, denn sie hat das Potenzial, das Volumen der gesamten Produktion zu erweitern. Löst eine Druckerei kleine Auflagen aus ihrer Offset-Produktion heraus und verlagert sie beispielsweise auf eine VariJET, erreicht sie damit gleich dreierlei: Durch die zusätzliche Option des Digitaldrucks schafft sie – neben den jetzt schon mehrfach genannten Vorteilen – für ihre Kund:innen ein besseres Angebot und ist gleichzeitig in der Lage, auf ihrem bestehenden Maschinenpark größere Volumina zu geringeren Kosten produzieren zu können. Der Prozessblick auf die komplette Produktionsleistung eines Betriebs ist bei einer solchen Entscheidung immens wichtig.

Das zeigt aber auch, dass die Entscheidung für den Digitaldruck mehr ist als nur eine weitere Maschine im Drucksaal. Müssen sich Druckereien auch intern neu organisieren, wenn sie diesen Weg gehen?

Oliver Baar: Definitiv. Um die Vorteile des Digitaldrucks voll auszuschöpfen, müssen auch die internen Prozesse darauf abgestimmt – gewissermaßen digitalisiert – werden. Heutzutage wird wahrscheinlich kaum noch jemand mit Auftragstaschen zur Maschine laufen, aber ein schlanker Workflow bringt ja Vorteile für die gesamte Produktion mit sich. Entscheidend ist: Produziere ich mit einer Digitalmaschine künftig mehr Aufträge als bisher im Offsetdruck, können meine Fixkosten pro Auftrag nicht die gleichen bleiben. Meine Organisation darauf auszulegen, mehr Aufträge zu verarbeiten, bedeutet auch, jeden einzelnen Job schneller durch das Unternehmen zu bringen – durch Automatisierung, durch Workflow-Systeme, über einen Web-to-Print-Shop, über gutes Reporting. Das ist eine Anforderung des Digitaldrucks, aber eben auch eine Chance für das gesamte Geschäft.

Jochen Sproll: Der richtige Einsatz der Technologie setzt eine Kettenreaktion in Gang: Markenartikler können kleinere Chargen abrufen, die Druckerei kann diese wiederum effizient produzieren, hat somit weniger Lagerhaltung und ein geringeres Obsoleszenzrisiko. Auf diese Weise entsteht weniger Abfall und das Resultat ist ein umweltfreundlicherer Gesamtprozess.

„Die Investition in eine Digitalmaschine hat das Potenzial, das Volumen der gesamten Produktion zu erweitern.“ – Oliver Baar

Lassen sich denn aus den Erfahrungen im Faltschachteldruck auch Rückschlüsse auf andere Bereiche ziehen?

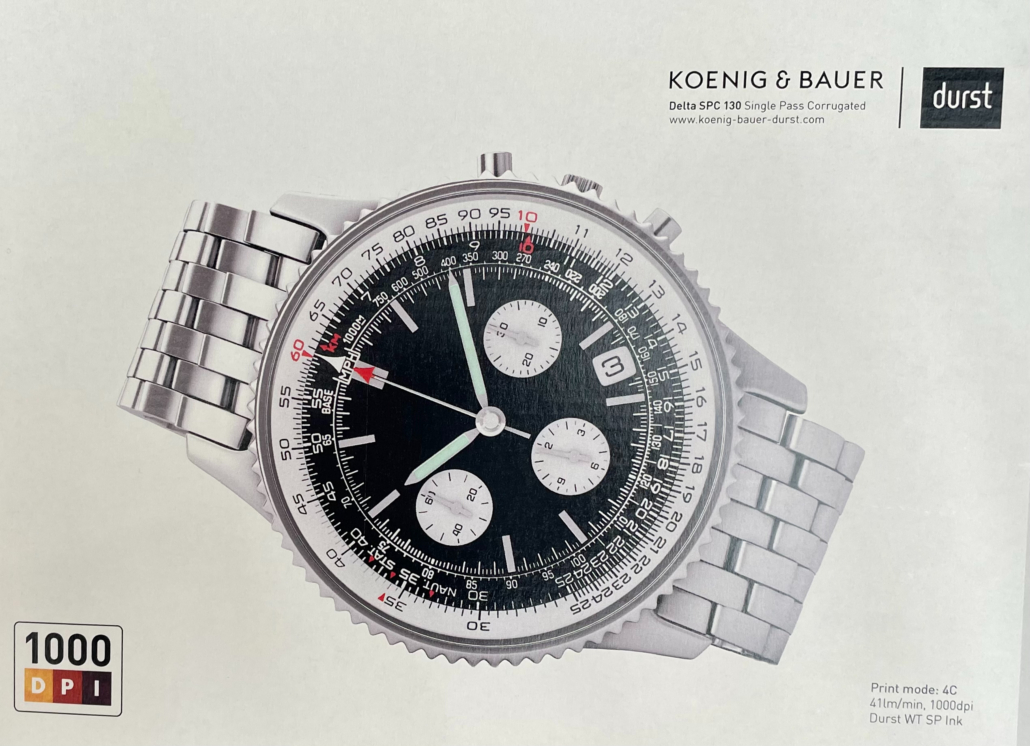

Jochen Sproll: Ich denke schon. In der Wellpappe haben wir ja zum Beispiel eine ganz ähnliche Situation. Auch hier macht es Sinn, den direkten Kostenvergleich um den Faktor Abfall sowie die Flexoklischeekosten zu erweitern, um ein realistisches Bild der gesamten Wertschöpfungskette zu bekommen. Mit dem Substrat selbst haben wir hier sogar noch eine weitere Variable, da im Digitaldruck aufgrund des berührungslosen Druckverfahrens der Delta SPC 130 dünnere Grammaturen eingesetzt werden können, ohne die Funktionsfähigkeit der Wellpappenverpackung einzuschränken. Auf der anderen Seite sind natürlich die Tintenkosten im Digitaldruck höher, doch die spielen nunmal in der Gesamtbetrachtung irgendwann nur noch eine marginale Rolle. Deshalb: Es lohnt sich in jedem Fall eine Betrachtung über die gesamte Wertschöpfungskette hinweg vorzunehmen.

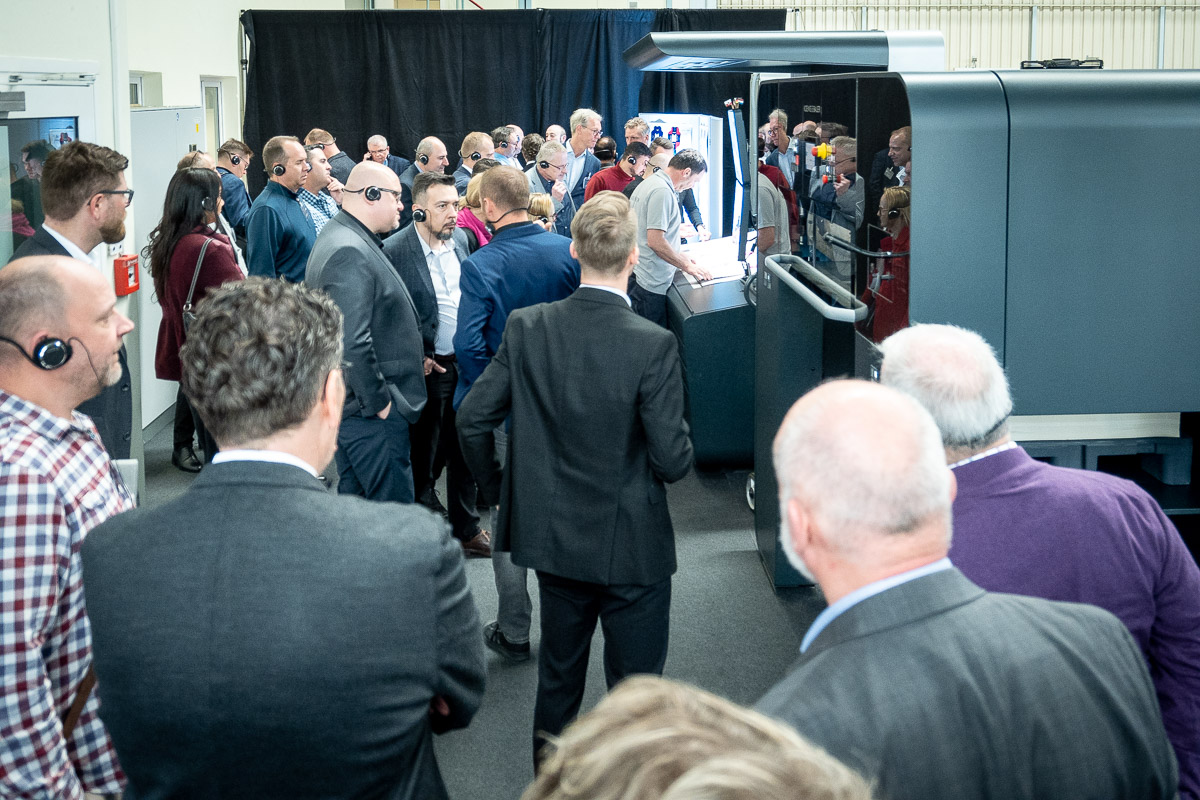

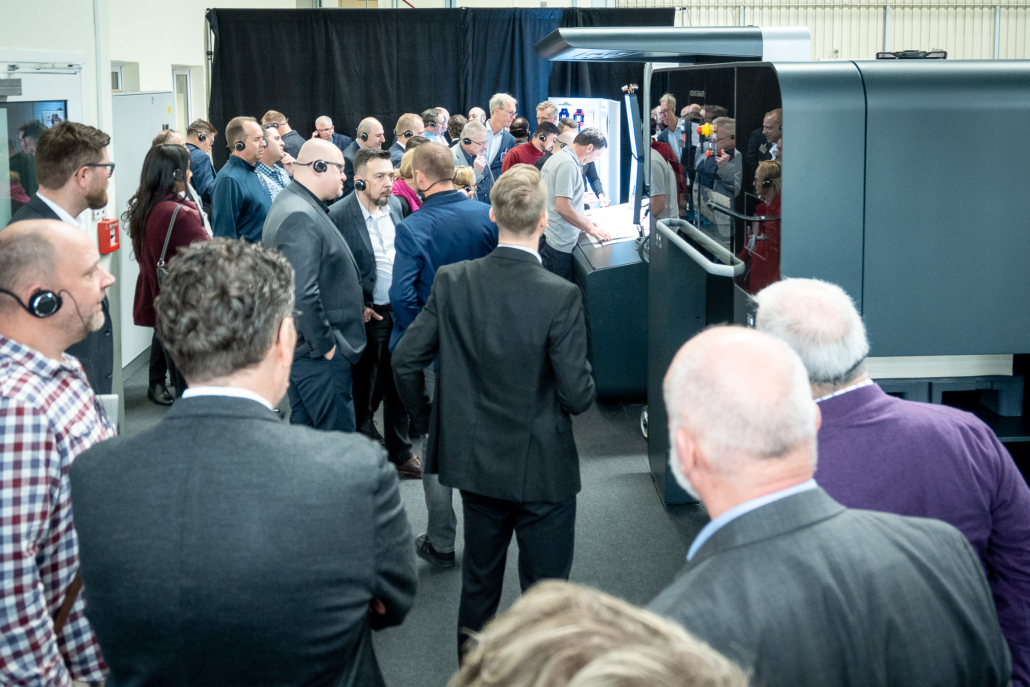

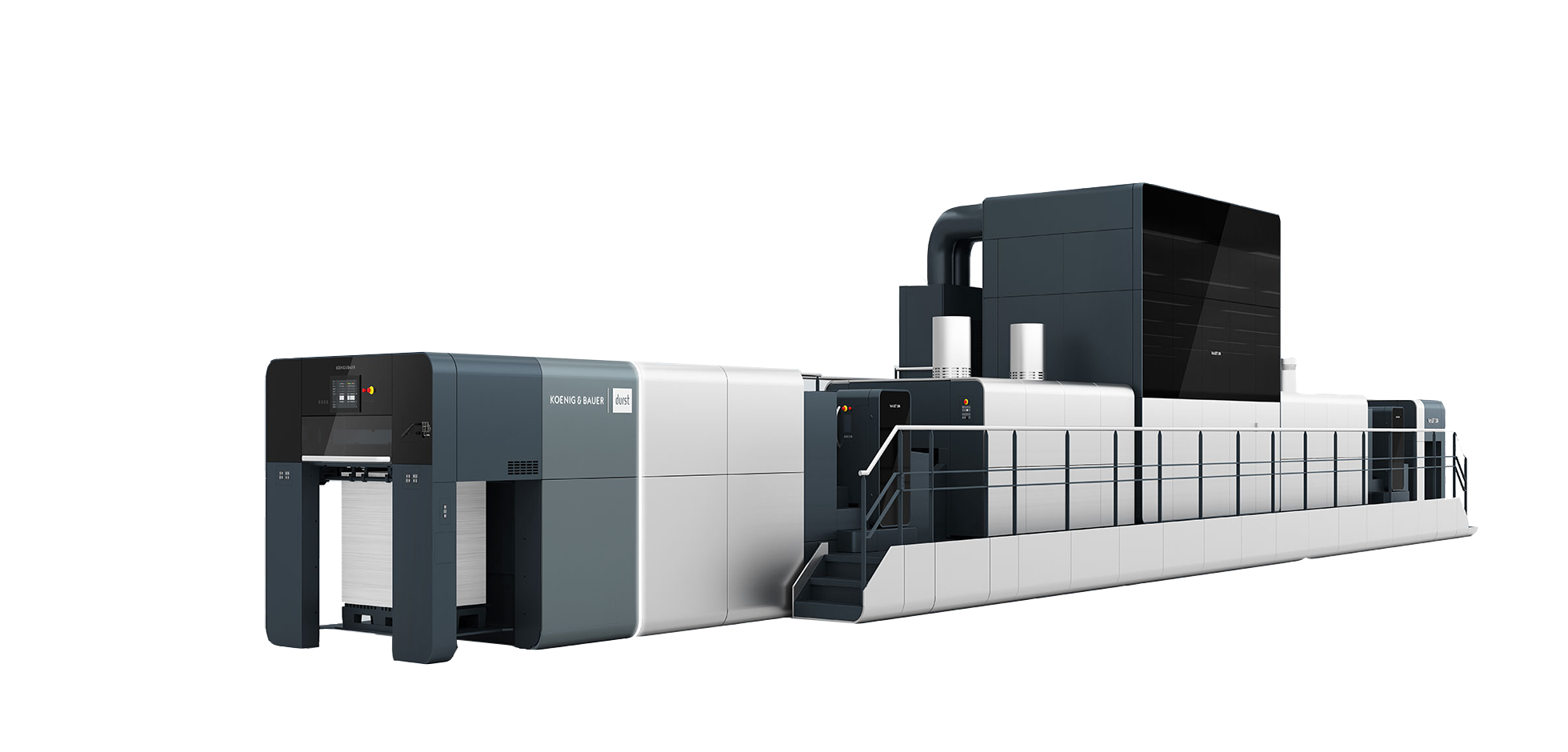

Two technology leaders in printing and packaging joined forces three years ago to pool expertise and resources in a research and development project costing millions of euros. Durst and Koenig & Bauer formed the joint venture company – Koenig & Bauer Durst – in 2019. The result of their seamless integration and cooperation was the worldwide launch of the VariJET 106 in October 2021. This is the background to the challenges and their achievements.

Two technology leaders in printing and packaging joined forces three years ago to pool expertise and resources in a research and development project costing millions of euros. Durst and Koenig & Bauer formed the joint venture company – Koenig & Bauer Durst – in 2019. The result of their seamless integration and cooperation was the worldwide launch of the VariJET 106 in October 2021. This is the background to the challenges and their achievements.