Warum heute der richtige Zeitpunkt für die digitale Transformation in der Faltschachtelindustrie erreicht ist

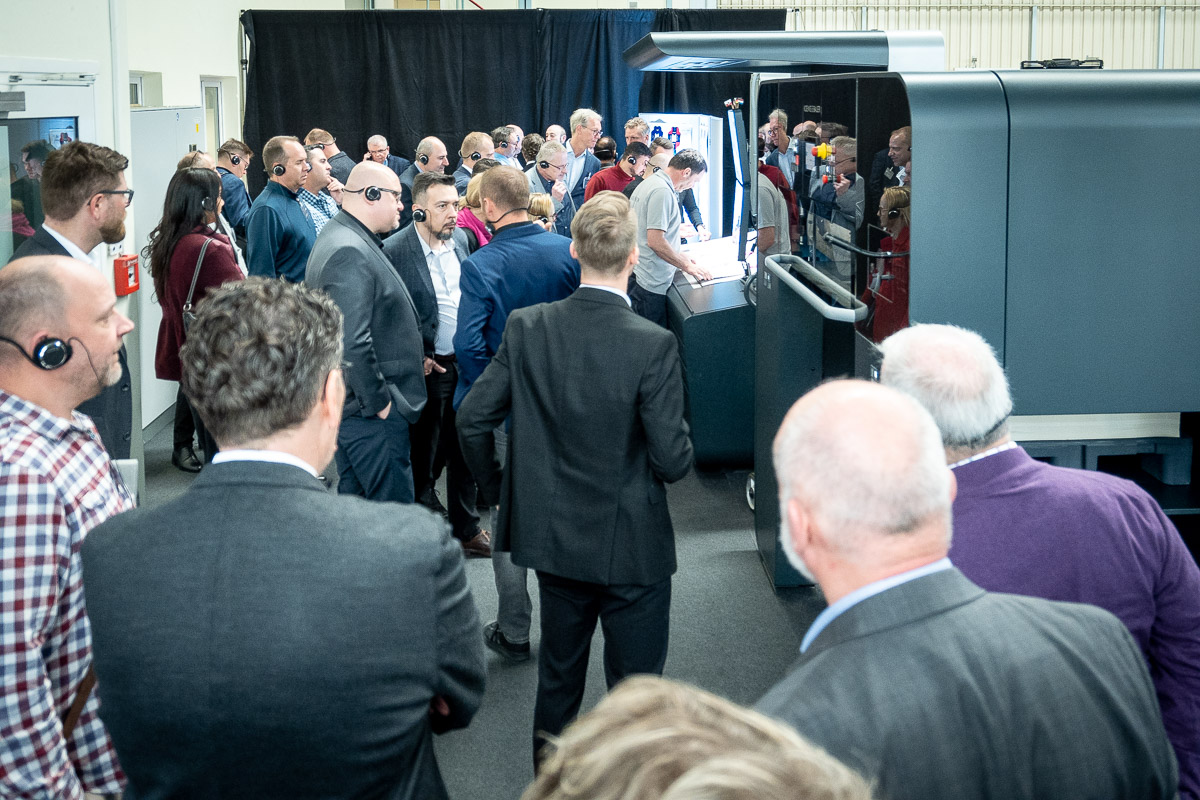

Im Rahmen der VariJET Open House wurden die wichtigsten Megatrends der Faltschachtelherstellung beleuchtet sowie die neuesten technologischen Entwicklungen vorgestellt.

Die maßgeblichen Trends und Herausforderungen, die die Zukunft der Faltschachtelherstellung prägen, wurden letzten Monat von Koenig & Bauer Durst in Radebeul, identifiziert und diskutiert. Rund 100 interessierte Faltschachtelhersteller aus ganz Europa und Nordamerika nahmen waren selbst Teil der spannenden Diskussionen rund um die neusten Technologien und erhielten einen interessanten Einblick in die Produktpalette von Koenig & Bauer Durst .

VariJET 106 Open House: Hauptredner Dr. Sean Smyth (links) mit Robert Stabler bei der Veranstaltung

Ralf Sammeck (CEO, Koenig & Bauer Sheetfed) eröffnete gemeinsam mit Robert Stabler (Managing Director, Koenig & Bauer Durst) die Veranstaltung. Dr. Sean Smyth (Drucktechnologe, Smithers) hob in seinem Impulsvortrag die entscheidenden Trends hervor, die das heutige Verpackungsumfeld beeinflussen. Darunter gehören Nachhaltigkeit und der Beitrag der Faltschachtelproduktion in einer Kreislaufwirtschaft. Zudem erläuterte er die Vorteile des Digitaldrucks, der den Bedarf an Druckplatten, Wasser und Chemie entfallen lässt, die Einrichtungszeit minimiert und den Abfall entlang der Wertschöpfungskette reduziert sowie gleichzeitig die Reaktionsfähigkeit der Produktion auf die sich schnell verändernde Nachfrage verbessert.

Außerdem erklärte Smyth die Auswirkungen der Mikro- und Makroökonomie, basierend auf demografischen Verschiebungen, dem Wachstum finanzstarker, gebildeter Verbraucher bis hin zu sich veränderten Altersprofilen der Bevölkerung. Smyth erläuterte darauf aufbauend, wie sich die verpackungsspezifische Technologie im Druck kontinuierlich weiterentwickeln muss, um mit höheren Qualitäten und kleineren Stückzahlen der flexiblen und anspruchsvolleren Konsumentenschaft Schritt halten zu können. Weiteres sprach er über die europäische und amerikanische Gesetzgebung, die die Druckanforderungen insbesondere im Bereich Nachhaltigkeit prägt, sowohl in Bezug auf die Informationen auf der Verpackung als auch auf deren Entsorgung.

Diese Entwicklung sei verbunden mit einem positiven Wachstum für Faltschachtelhersteller im Jahr 2022, so der Experte. Es wird erwartet, dass sich dieses Wachstum fortsetzt, denn bis 2028 soll die Faltschachtel das Äquivalent von einer Milliarde A4-Drucke erreichen. Für das digitale Faltschachtelvolumen in Nordamerika und Europa wird bis 2027 eine durchschnittliche jährliche Wachstumsrate von knapp 20 % prognostiziert.

Gleichzeitig sinkt jedoch die Größe der durchschnittlichen Auflagen, da die Endkunden vermehrt kleine und mittlere Aufträge ordern. Smyth zeigt, dass die Kombination aus diesen beiden Entwicklungen zu einer Erhöhung des gesamten Auftragsvolumens von 26 % auf 29 %, führen kann und somit 20 Millionen zusätzlichen Jobs entspricht, die es effizient zu verarbeiten gilt.

Maik Laubin (Global Sales, VariJET 106) und Pierre Hertzel (Productmanager VariJET 106) präsentierten auf der Veranstaltung

Wie sich diese beeindruckende Anzahl an Jobs mit kleineren und mittleren Auflagen effizient bewältigen lässt, erläuterte Robert Stabler in einem Business Case. Im Fokus stand hierbei der Digitaldruck für den Faltschachtelmarkt, der hierfür eine hervorragende Lösung für Faltschachtelhersteller bietet, mit diesen Herausforderungen umzugehen. Er betont dabei, wie die neueste Technologie der modularen VariJET 106, die sowohl Offset- als auch Flexodruckfunktionen in sich vereinen kann, die Zukunftssicherheit von Investitionen erhöht.

Besonderheiten der VariJET 106 sind unter anderem das B1-Format mit einer Druckgeschwindigkeit von 5.500 Seiten pro Stunde, welche eine unkomplizierte Produktion von saisonalen und personalisierten Verpackungen in kleinen Auflagen ermöglicht. Aber auch die eigens hierfür entwickelte wasserbasierte, lebensmittelkonforme und deinkbare Tinte sind zu nennen. Sie zeichnet sich hervorragende Abriebeigenschaften aus und gewährleistet eine lebensmittelsichere Produktion, die den aktuellen sowie zukünftigen gesetzlichen und ökologischen Standards entspricht.

VariJET 106: Nutzung des Know-hows und der Erfahrung von Durst und Koenig & Bauer, zwei Giganten der Druck- und Verpackungsindustrie

Die VariJET 106 verbindet das Know-how und die Erfahrung von Koenig & Bauer im Offsetdruck mit den Digitalen Technologien von Durst im Inkjetbereich. Dies ermöglicht die Umsetzung von Offset-Qualität bei gleichzeitiger Flexibilität des Digitaldrucks, sodass die Kunden neue, hochflexible Geschäftsmodelle entwickeln können. Die Maschine basiert auf der Standard-Hochleistungsmaschine Rapida 106 von Koenig & Bauer und verfügt über Standardkomponenten für Anleger, Priming, Lackierung und Auslage. Sie beinhaltet die Durst Druckkopf-Elektronik, den firmeneigenen Workflow und die RIP-Technologie.

Das revolutionäre Durst Software Ecosystem deckt alle relevanten Aspekte eines modernen Unternehmens in der Druckbranche ab. Die hochautomatisierte Datenübermittlung, -freigabe und -übergabe an die Druckmaschine wird vom Durst Workflow gesteuert. Dieser Workflow ermöglicht auch ein automatisiertes, eindeutiges Kodierungs- und Nummerierungsverfahren für Track & Trace-Anwendungen. Das optionale Smart Shop-Modul bietet ein vollständiges E-Commerce-Frontend, einschließlich Design- und Auftragsübermittlungstools. Das umfassende Analyseprogramm liefert detaillierte Leistungsdaten und KPIs, die bei der kontinuierlichen Optimierung der Druckmaschine im laufenden Betrieb unterstützen.

All dies trägt zu einer überzeugenden TCO (Total Cost of Ownership) bei, anhand derer beurteilt werden kann, ob sich eine Investition auszahlt, wo der Break-Even-Punkt des Druckvolumens liegt, um eine exakte Kostenkalkulation zu gewährleisten sowie die Technologie am gewinnbringendsten einzusetzen.

Weitere Vorteile des Digitaldrucks, wie die digitale Just-in-Time-Druckproduktion zur Verringerung von Lagerkosten und Ausschuss beitragen kann, wurden ebenfalls während einer Podiumsdiskussion diskutiert.

Die Veranstaltungsteilnehmer sahen außerdem, wie die Druckmaschine auf Hochtouren lief und fünf Faltschachtelaufträge in etwas mehr als 15 Minuten nahtlos produzierte, inklusive automatischem Jobwechsel mit einer Höchstgeschwindigkeit von 5.500 Seiten pro Stunde. „Nicht blinzeln, sonst verpasst man es!“ Bei drei Aufträgen wurde das gleiche Material verwendet, wobei das Design und die Farbdeckung geändert wurden. Der vierte Auftrag war mit Spotlack versehen, sowie auf einem neuen Substrat mit Lackplattenwechsel unterwegs. Der letzte Auftrag beinhaltete eine Änderung der Bogengröße und eine weitere Spotlackierung.

Die Teilnehmer wurden Zeuge von automatischen Auftragswechseln bei Höchstgeschwindigkeiten von bis zu 5.500 Bogen/h auf dem VariJET 106

Bei der Veranstaltung wurden neueste Informationen über die Installation der ersten Betadruckmaschine gegeben, die noch in diesem Monat (Mai) in Betrieb genommen werden soll. Die Vorbereitungen für die Installation einer zweiten Maschine im Juni sind im Gange, und ein weiterer Kunde plant die Produktion für das dritte Quartal. Weitere Systeme befinden sich im Bau.